Cálculo de Custo Hora Máquina sob a Visão do Lean Manufacturing

Introdução: A Conexão entre Custo e Valor no Chão de Fábrica

Em um cenário industrial cada vez mais competitivo, a busca por eficiência e redução de custos é constante. O Lean Manufacturing, uma filosofia de gestão originada no Sistema Toyota de Produção, foca na eliminação de desperdícios para maximizar o valor ao cliente. Dentro dessa visão, cada processo e cada recurso devem ser analisados de forma crítica. É nesse contexto que o cálculo de custo hora máquina transcende sua função contábil e se torna uma ferramenta estratégica para a gestão da produção.

Calcular o custo de uma hora de operação de um equipamento não é apenas somar gastos com energia e manutenção. No Lean, essa métrica se torna um indicador poderoso para identificar gargalos, entender a real capacidade produtiva e, principalmente, quantificar o impacto dos desperdícios (GONZALEZ, 2019).

O Que é Custo Hora Máquina e Por Que Ele é Essencial no Lean?

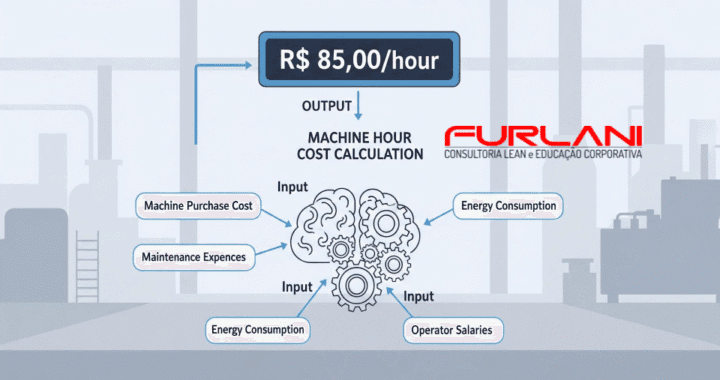

O custo hora máquina representa o valor total dos gastos operacionais e fixos de um equipamento por uma hora de funcionamento. Ele inclui:

- Custos Diretos Variáveis: Energia elétrica, consumo de ar comprimido, efluentes.

- Custos Diretos Fixos: Depreciação do equipamento, seguro, manutenção preventiva.

- Custos Indiretos: Mão de obra indireta, aluguel do espaço fabril, impostos, e outros custos administrativos.

Sob a ótica do Lean Manufacturing, o cálculo preciso deste custo é fundamental para:

- Identificar Desperdícios (Muda): Um custo hora máquina alto pode ser um sintoma de ineficiências. Se o custo é elevado, mas a máquina está parada ou produzindo peças defeituosas, há um desperdício de tempo e recursos. A análise detalhada permite quantificar o custo do tempo ocioso, da superprodução, dos defeitos e das esperas.

- Medir a Eficiência (OEE): O OEE (Overall Equipment Effectiveness) é uma métrica chave no Lean que avalia a disponibilidade, desempenho e qualidade de um equipamento. O custo hora máquina pode ser usado para dar um valor monetário a cada ponto percentual de ganho de OEE. Se um aumento de 10% na disponibilidade reduz o custo em R$ 500,00 por dia, o impacto financeiro da melhoria fica claro e tangível.

- Apoiar a Tomada de Decisão: O custo hora máquina é a base para decidir sobre investimentos em novos equipamentos, justificar a necessidade de manutenção preditiva ou avaliar se um processo compensa ser terceirizado.

Como Calcular o Custo Hora Máquina: Um Exemplo Prático

O cálculo pode ser simplificado para uma fórmula básica:

Custo Hora Máquina = Custo Anual Total (Depreciação + Manutenção + Energia + Outros Custos Indiretos) / Horas Anuais Disponíveis de Trabalho

Exemplo:

Uma empresa de usinagem possui um centro de usinagem CNC com as seguintes informações anuais:

- Custo Anual Total:R$ 100.000 (Depreciação) + R$ 20.000 (Manutenção) + R$ 30.000 (Energia Elétrica) + R$ 50.000 (Custos Indiretos) = R$ 200.000

- Horas Anuais Disponíveis de Trabalho:250 dias/ano * 8 horas/dia = 2.000 horas

Custo Hora Máquina=2.000 horas / R$ 200.000=R$ 100,00/hora

Este valor de R$ 100,00 por hora permite que a gestão entenda o custo de cada minuto de parada não planejada. Se a máquina fica parada por uma hora, o custo para a empresa é de R$ 100,00, além da perda de produção.

“A simplicidade da abordagem de custos no Lean não elimina a necessidade de precisão. Pelo contrário, ela exige que os dados sejam transparentes e diretamente relacionados ao processo produtivo, permitindo que a equipe entenda o impacto financeiro de suas ações” (GONZALEZ, 2019, p. 45).

Conclusão: O Custo Hora Máquina como Aliado da Melhoria Contínua

O cálculo de custo hora máquina é muito mais do que uma simples equação. Ele é a ponte que conecta o chão de fábrica à gestão financeira. Ao integrar essa métrica à filosofia Lean Manufacturing, as empresas conseguem visualizar os desperdícios não apenas como problemas operacionais, mas como perdas financeiras concretas.

O conhecimento do custo por hora de cada equipamento empodera engenheiros, supervisores e operadores a tomar decisões mais assertivas no dia a dia. Seja para otimizar um setup, eliminar uma parada não planejada ou investir em uma nova tecnologia, a análise de custos se torna o motor da melhoria contínua e da busca incansável pela excelência.

Referências

GONZALEZ, Pedro. Gestão de Custos na Indústria 4.0. 1. ed. São Paulo: Editora Inovação, 2019.